Care sunt avantajele unice ale utilizării pieselor metalice ștampilate în fabricarea auto?

2025.05.16

2025.05.16

Știri din industrie

Știri din industrie

1.. Înaltă precizie și consistență: piatra de temelie a construirii fiabilității structurale auto auto

Fabricarea automobilelor are cerințe extrem de stricte privind precizia dimensională și consistența de asamblare a pieselor. Luând ca exemplu etanșarea compartimentului motorului, decalajul dintre acesta și părțile din jur trebuie controlat în ± 0,1 mm, altfel poate provoca scurgeri de ulei sau zgomot anormal; iar abaterea dimensională a conectorului cadrului poate afecta direct rigiditatea torsională a corpului, amenințând astfel siguranța conducerii. Procesul de ștampilare poate realiza un control dimensional la nivel de milimetru sau chiar sub-milimetri, prin sinergia matrițelor de precizie și echipamentele de ștampilare de mare viteză. De exemplu, etajul din spate integrat al modelului Tesla 3 adoptă tehnologie progresivă de matriță, iar o singură ștampilare poate completa formarea suprafețelor curbate complexe și a coastelor de armare. Intervalul de toleranță este controlat strict în ± 0,02 mm, ceea ce reduce mai mult de 300 de suduri în comparație cu procesele tradiționale de sudare. Nu numai că îmbunătățește rigiditatea corpului, dar reduce în mod semnificativ riscul de abatere dimensională cauzată de deformarea sudării.

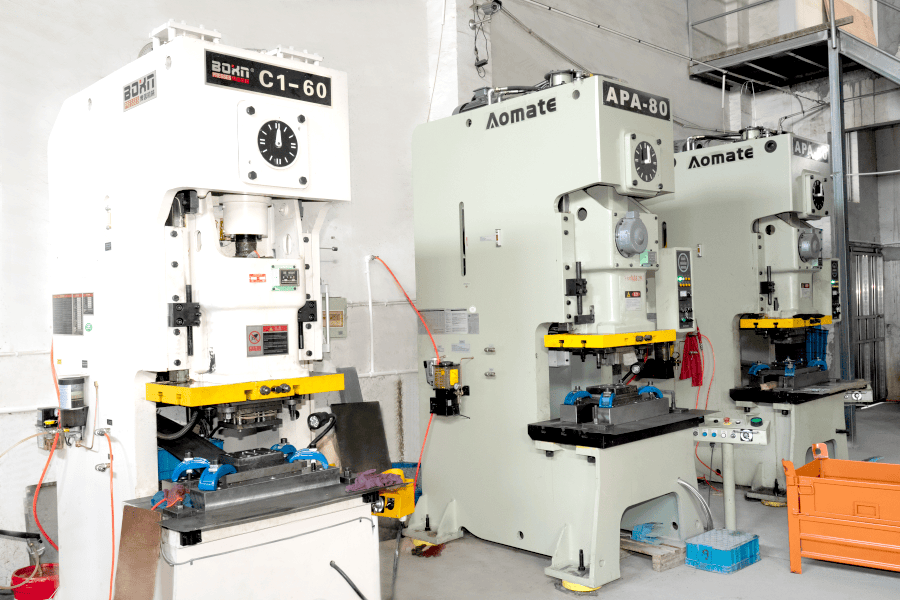

În producția în masă, avantajul de consistență al procesului de ștampilare este mai proeminent. Prin cooperarea mașinilor de perforare CNC și a sistemelor de alimentare automate, o singură linie de producție poate produce mii de piese de ștampilare pe oră, iar rata de fluctuație dimensională este mai mică de 0,5%. Această stabilitate este deosebit de importantă în producerea de conectori de precizie, paranteze de senzori și alte părți. De exemplu, în producția de ștampilare a unui anumit pachet de radar laser cu laser de conducere inteligentă, sistemul de detectare online monitorizează abaterea dimensională în timp real și combinat cu tehnologia de compensare a uzurii mucegaiului, consistența dimensională a milioane de produse ajunge la 99,99%, asigurând exactitatea asamblării și stabilitatea semnalului modulului radar.

2. Bilanța ușoară și performanță: tehnologia de bază care conduce noua revoluție a vehiculului energetic

În domeniul noilor vehicule energetice, avantajele potențiale ușoare și de rezistență structurală Piese metalice ștampilate sunt lansate complet. Luând ca exemplu Audi A8, proporția de aliaj de aluminiu în părțile sale de ștampilare a corpului este de până la 71%. Prin optimizarea procesului de distribuție și ștampilare a materialelor, greutatea vehiculului este redusă cu 48 kg, iar intervalul de croazieră este crescut cu aproximativ 5%, asigurând în același timp siguranța la coliziune. În spatele acestei realizări se află adaptabilitatea profundă a procesului de ștampilare la materiale de înaltă rezistență. De exemplu, ștampilarea oțelului cu două faze (oțel DP) și a oțelului de plasticitate indus de transformare în fază (oțel de călătorie) trebuie să depășească dificultățile de revenire a materialelor mari și limită de formare scăzută. Prin îmbunătățiri ale proceselor, cum ar fi ștampilarea pas cu pas și încălzirea locală, se poate obține formarea complexă a materialelor cu rezistență la tracțiune peste 1000MPa, în timp ce cantitatea de revenire este controlată în 0,5%.

În proiectarea cochiliilor de baterii, procesul de ștampilare demonstrează în continuare avantajele duble ale integrării ușoare și funcționale. Luând ca exemplu coaja inferioară a unui nou pachet de baterii pentru vehicule energetice, aliaj de aluminiu din seria 6 este utilizat pentru a forma un corp integrat prin desen profund și proces local de îngroșare, care este cu 30% mai ușor decât soluția tradițională de sudare de ștampilare. În același timp, prin coaste de armare încorporate și structura de absorbție a energiei de coliziune, deformarea cochiliei este mai mică de 3 mm sub 10J impactul energetic, respectând standardele de testare impermeabile IP67 și 1 metru. Procesul de ștampilare poate realiza, de asemenea, designul integrat al cochiliei și al canalului de apă de răcire, iar eficiența disipației căldurii bateriei poate fi îmbunătățită cu mai mult de 20% prin eliminarea structurii microcanalului.

3.. Descoperirea scalată a costurilor și eficienței: Remodelarea lanțului valoric de fabricație automobile

Avantajele scalate ale tehnologiei de ștampilare sunt complet reflectate în fabricarea auto. Luând ca exemplu linia de producție a panoului interior al unui anumit model de motor Toyota, prin adoptarea matriilor progresive de mai multe stații și a preselor de pumn de mare viteză (frecvența de ștampilare de 30 de ori/minut), capacitatea de producție anuală a unei singure linii poate atinge 500.000 de bucăți, care este cu 400% mai eficientă decât matrița tradițională cu o singură stație. Prin tehnologia de sudură cu laser și algoritmul de optimizare a aspectului, rata de utilizare a materialului este crescută de la 65%la 85%, iar costul materiilor prime pe bucată este redus cu 15%. În stadiul de proiectare a matriței, software -ul de simulare este utilizat pentru a prezice distribuția fluxului de material și a stresului, ceea ce poate reduce numărul de încercări de mucegai cu mai mult de 30%, scurtarea în continuare a ciclului de dezvoltare.

Pentru nevoile personalizate, procesul de ștampilare arată, de asemenea, flexibilitate. De exemplu, pe piața de modificare a automobilelor, o companie a obținut o schimbare rapidă a produselor de diferite dimensiuni, de la pedale de SUV până la huse pentru cutii de marfă de camionetă, prin designul mucegaiului modular. Timpul de schimbare este scurtat de la 8 ore în procese tradiționale la 2 ore, iar costul unei singure schimbări este redus cu 60%. Această capacitate de producție flexibilă este deosebit de importantă în producerea de loturi mici și multiple soiuri de noi tăvi de baterii pentru vehicule energetice, cochilii cu celule cu combustibil cu hidrogen, etc. De exemplu, un furnizor de cochilie de celule de combustibil poate completa întregul proces de la proiectarea la producția în masă în 72 de ore, prin ajustarea rapidă a procesului de ștampilare, îndeplinirea cerințelor stricte ale clienților pentru ciclurile de livrare.

4. Calitatea suprafeței și descoperirile funcționale: definirea noilor standarde pentru piesele auto

Calitatea suprafeței pieselor metalice ștampilate este direct legată de durabilitatea și estetica mașinii. Luând ca exemplu piesele de ștampilare a șasiului auto, planeitatea de suprafață trebuie să ajungă la RA0.8 μm sau mai puțin pentru a asigura uniformitatea și performanța anti-coroziune a acoperirii electroforetice. Prin optimizarea vitezei de ștampilare, a condițiilor de lubrifiere și a tratării suprafeței mucegaiului (cum ar fi acoperirea TD), zgârieturile, coaja de portocale și alte defecte pot fi reduse eficient, iar rata defectelor de acoperire poate fi redusă de la 3% la sub 0,5%. În modelele de înaltă calitate, piesele de ștampilare trebuie adesea să îndeplinească cerințele speciale de suprafață, cum ar fi lustruirea oglinzilor sau gravarea texturii. De exemplu, grila de admisie a aerului unui model de marcă de lux a obținut o precizie a liniei de 0,01 mm și efecte vizuale tridimensionale prin ștampilarea de precizie și procesele de gravare chimică.

În ceea ce privește funcționalitatea, tehnologia de ștampilare determină dezvoltarea componentelor către integrare și informații. De exemplu, carcasa motorie a unui nou vehicul energetic este ștampilată cu aripioare de disipare a căldurii și structuri de ecranare electromagnetică, ceea ce îmbunătățește eficiența disipației căldurii cu 30% și reduce interferența electromagnetică la sub -80dB; În timp ce suportul senzorului de conducere inteligent este ștampilat cu caneluri de ghidare integrate și găuri de poziționare, astfel încât precizia de instalare a modulului radar ajunge la ± 0,05 mm și reduce utilizarea fixărilor suplimentare. Procesul de ștampilare poate realiza, de asemenea, modele inovatoare, cum ar fi structuri ușoare de fagure și plăci de grosime variabilă. De exemplu, fasciculul anti-coliziune al ușii unui anumit model este ștampilat cu o suprafață locală de îngroșare, ceea ce reduce greutatea cu 10% și crește energia de absorbție a coliziunilor laterale cu 25%.

Eng

Eng