Poate tehnologia avansată a matrițelor progresive să ofere o toleranță aproape de zero în ștanțarea metalelor cu volum mare?

2025.12.17

2025.12.17

Știri din industrie

Știri din industrie

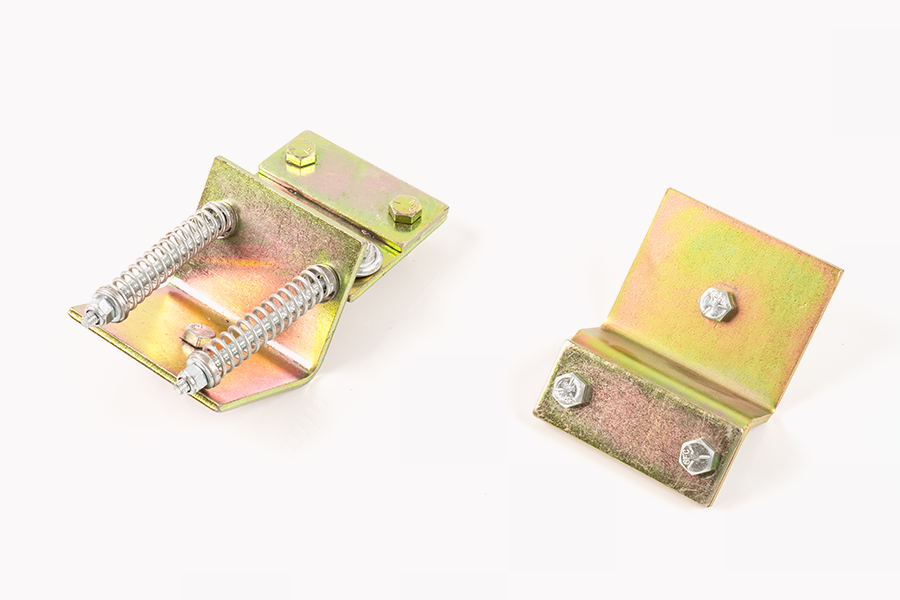

Un atelier personalizat de prelucrare a metalelor a dezvăluit o scufundare tehnică profundă în capacitățile sale brevetate și expansive în Ștanțare de înaltă precizie , punând accent pe o sinteză a tehnologiei de ultimă oră a matrițelor, a controalelor avansate ale presei și a versatilității materiale de neegalat. Misiunea de bază este de a oferi ștanțare metalice de precizie complicate, cu o acuratețe, repetabilitate și eficiență a costurilor excepțional de ridicate, indiferent de volumul producției, de la prototipuri la producția de masă. Această revizuire detaliată se concentrează exclusiv pe principiile aplicate de inginerie și pe arhitectura operațională care permit această performanță de vârf în industrie.

Triada tehnologiei matrițelor: stăpânirea complexității și a volumului

Fundamentul capacității de precizie a firmei se bazează pe implementarea strategică a trei tehnologii distincte de matriță: matrița progresivă cu mai multe stații, matrița progresivă standard și matrița cu un singur poanson.

Tehnologia matrițelor progresive cu mai multe stații: T acesta este procesul emblematic folosit pentru cel mai mare volum și cele mai complicate componente. În această configurație, o singură bandă de material metalic este alimentată automat printr-o secvență de stații, fiecare stație efectuând una sau mai multe operații simultane - fie că este vorba de perforare, îndoire sau tragere superficială. Avantajul tehnic cheie este integrarea completă și înlănțuirea operațiunilor, care minimizează în mod inerent manipularea pieselor, elimină erorile cumulate și accelerează drastic timpul ciclului. Părțile rezultate expun precizie excelenta și sunt produse la viteze care contribuie direct la capacitatea de producție realizată pentru o singură zi de până la 100.000 de bucăți , care este un factor principal în reducerea costurilor unitare pentru ștanțare complexe.

matriță progresivă standard: Folosit pentru piese de volum mare cu o complexitate ceva mai mică sau materiale care necesită manipulare specializată în fiecare etapă. Se bazează în continuare pe alimentarea continuă a benzilor, dar oferă flexibilitate de proiectare pentru operațiuni care ar putea necesita mai mult spațiu sau acțiuni mecanice diferite între etape.

Tehnologia matrițelor cu o singură perforare: Rezervat în principal pentru prototipuri, componente specializate de volum redus sau piese care necesită o singură operațiune de mare tonaj, controlată înalt (cum ar fi dimensionarea finală sau decuparea). Acest lucru asigură că chiar și dezvoltarea inițială și tirajele scurte îndeplinesc aceleași standarde stricte de toleranță aplicate articolelor produse în serie.

Inginerie de precizie: modelarea geometriilor complexe

Aceste tehnologii facilitează o serie de procese de formare foarte specializate, capabile să creeze structuri de precizie considerate anterior dificil, dacă nu imposibil, de realizat prin metode tradiționale.

Capacitățile cheie de formare includ:

Deep Drawing: Aceasta este o competență de bază, care permite crearea de structuri complexe, fără sudură, unde adâncimea piesei finite depășește diametrul acesteia. Acest proces necesită un control extrem de precis asupra fluxului materialului, tensiunii și presiunii pentru a preveni șifonarea, ruperea sau grosimea inconsecventă a peretelui. Expertiza firmei în acest domeniu permite producerea celor mai complexe ștanțare cu ambutisare în mod constant toleranțe strânse și repetabilitate perfectă de la prima bucată până la ultima.

Flanșare: Procesul de îndoire a marginii materialului pentru a forma o buză, adesea folosit pentru armarea structurală sau pentru a crea suprafețe de îmbinare.

Perforare și golire: Folosit pentru a crea rețele precise de micro-găuri și contururi externe complexe, unde alinierea și controlul bavurilor sunt esențiale pentru calitatea ansamblului final.

Suprafețe multi-curbate: Controlul combinat al procesului permite formarea de componente cu curbe neuniforme, cu mai multe axe, adesea necesare în proiectele moderne de produse compacte.

Infrastructură tehnologică: Prese și comenzi

Pentru a executa aceste procese de înaltă precizie, compania se bazează pe o investiție robustă atât în tehnologia presei mecanice, cât și în cele hidraulice, asociate critic cu sisteme de control sofisticate.

Investiția include o gamă de prese de mare tonaj echipat cu module de control avansate. Aceste comenzi încorporează software sofisticat, senzori de mare viteză, module I/O și unități variabile. Această combinație permite inginerilor să controleze dinamic viteza și presiunea aplicate de matriță pe întreaga cursă de formare, nu doar la punctele finale. Acest control în timp real, reglat fin, este transformator pentru ambutirea adâncă și formarea complexă, permițând manipularea calculată a fluxului de material pentru a compensa variabile precum retragerea sau subțierea materialului.

Această integrare a software-ului avansat cu sisteme mecanice robuste permite menținerea etajului de producție capabilități complexe de embotire adâncă, lider în industrie , stabilind un standard ridicat pentru complexitatea realizabilă și acuratețea dimensională a pieselor finite.

Instrumente interne și versatilitate a materialelor

Un factor critic care susține răspunsul rapid și ieșirea de precizie este prezența unui camera de scule internă . Această capacitate este esențială din mai multe motive:

Iterația și viteza de proiectare: Uneltele pot fi proiectate, fabricate și testate intern, accelerând dramatic timpul de livrare pentru prototipuri și mostre.

Întreținere și modificare imediată: Orice ajustări necesare ale matrițelor pentru a menține toleranțe strânse în timpul perioadelor lungi de producție pot fi făcute imediat, prevenind deșeurile și asigurând o calitate continuă.

Consultanță privind fabricabilitatea: personalul din camera de scule internă colaborează strâns cu angajați cu experiență care au o expertiză semnificativă în planificarea și asistarea la proiectarea pieselor fabricabile , asigurându-se că modelele sunt optimizate pentru procesul de ștanțare chiar înainte de începerea sculelor.

Flexibilitatea operațională este definită în continuare de latimea materialelor sprijinit. Capacitatea de a procesa peste 30 de materiale metalice este una dintre cele mai largi din industrie, incluzând, dar fără a se limita la: oțel inoxidabil (diverse grade), aliaj de aluminiu, aliaj de cupru, alamă, bronz și oțeluri speciale. Această versatilitate asigură că, indiferent dacă componenta finală necesită rezistență ridicată, rezistență la coroziune, conductivitate electrică sau proprietăți termice specifice, materialul optim poate fi selectat și procesat cu mare precizie.

Capabilitati cheie

| Domeniul de expertiză | Specificație tehnică / realizare | Avantaj pentru produs |

|---|---|---|

| Capacitatea de producție | Până la 100.000 de bucăți pe zi | Reducere semnificativă a costurilor unitare în volum mare |

| Deep Drawing | Ștanțare complexă, ambutisat adânc, cu toleranțe strânse | Permite componente structurale complexe, fără sudură |

| Controlul procesului | Reglare dinamică a vitezei și presiunii pe tot parcursul cursei | Previne defectele materialelor (încrețire, ruperea, subțierea) |

| Suport material | Peste 30 de materiale metalice (oțel inoxidabil, aluminiu, cupru) | Selecția optimă a materialului pentru cerințe funcționale specifice |

| Standard de calitate | Repetabilitate perfectă de la prima până la ultima piesă | Consecvență garantată și timp de inspecție redus |

De la prototipuri până la comenzi în cantități masive, echipa de proiectare și producție cu ambutisare adâncă se asigură că produsele finite de înaltă calitate sunt livrate conform specificațiilor, la timp și la buget. Fiind un atelier de prelucrare a metalelor la comandă, infrastructura tehnică și expertiza angajaților sunt orientate pentru a produce aproape orice piese metalice de precizie cerute de industriile avansate.

Eng

Eng