Cum optimizează producătorii de ștanțare de înaltă precizie formarea complexă a metalelor pentru producția la scară largă?

2026.01.01

2026.01.01

Știri din industrie

Știri din industrie

În peisajul în evoluție rapidă al producției tehnice, capacitatea de a produce componente metalice complexe cu precizie la nivel de microni este o cerință fundamentală pentru industria electronică, auto și medical. Producători de ștanțare de înaltă precizie au revoluționat acest sector prin integrarea automatizării avansate cu tehnici metalurgice sofisticate. Prin utilizarea unui presa cu poanson automată continuă , aceste instalații pot transforma bobinele metalice brute în piese finite, de înaltă complexitate, cu o viteză și o consistență de neegalat, îndeplinind cerințele riguroase ale ingineriei moderne.

Instrumente avansate și tehnologie cu mai multe stații

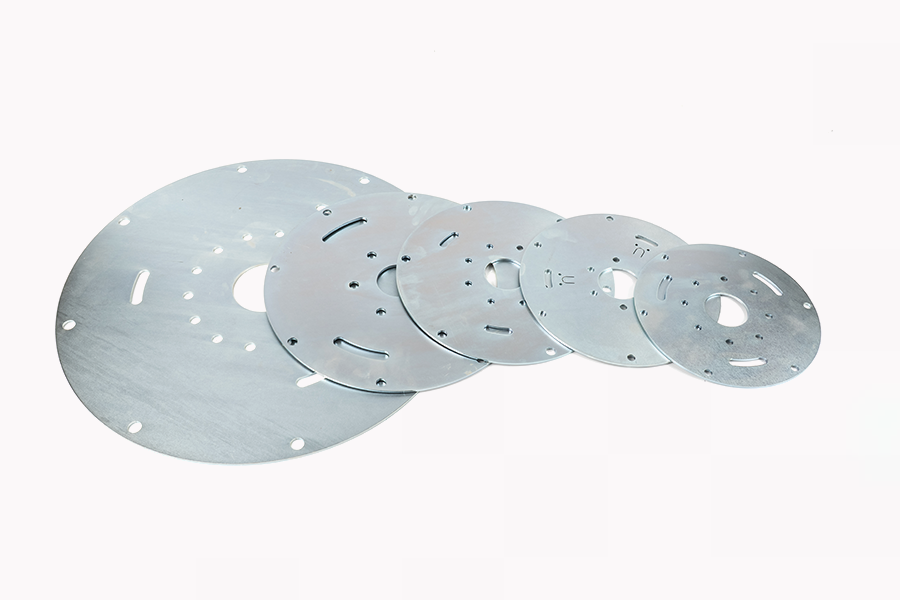

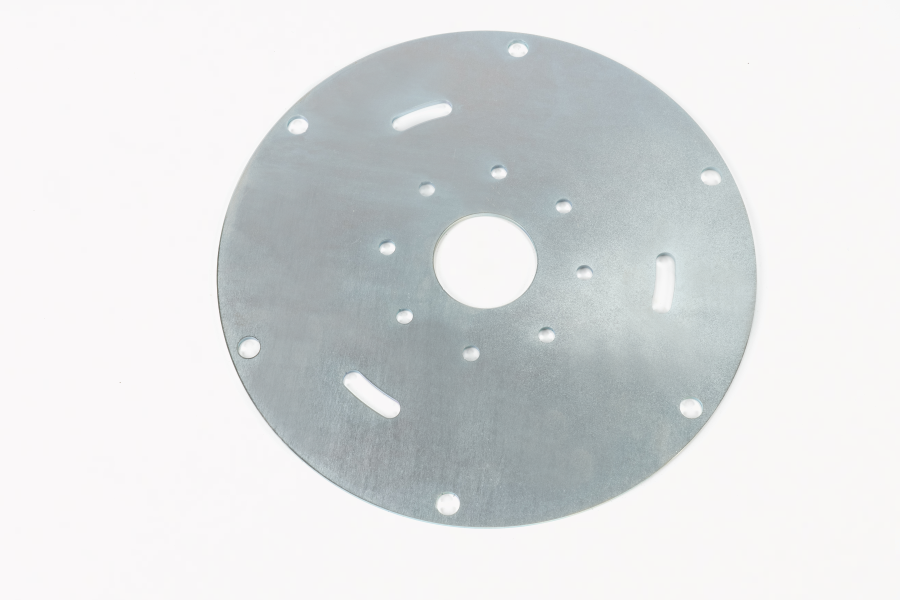

Forța de bază a conducerii producători de ștanțare de înaltă precizie constă în capacitățile lor versatile de scule. Ne bazăm pe tehnologia matrițelor progresive cu mai multe stații, matrițelor progresive și matrițelor cu un singur poanson pentru a produce matrițe metalice de precizie. Spre deosebire de procesele tradiționale într-o singură etapă, o matriță progresivă permite unei singure benzi de metal să sufere mai multe operații - cum ar fi tăierea, îndoirea și formarea - pe măsură ce se deplasează prin presa cu poanson automată continuă .

Aceste capabilități ne permit să oferim o precizie excelentă și să realizăm o capacitate de producție de 100.000 de bucăți pentru o singură zi, reducând semnificativ costurile unitare. Acest volum mare de ieșire nu vine în detrimentul calității; Sincronizarea mecanică a matrițelor cu mai multe stații asigură că fiecare caracteristică este poziționată cu repetabilitate perfectă. Indiferent dacă proiectul necesită un suport simplu sau un conector complex, integrarea matrițelor progresive într-un mediu de presă de mare viteză permite realizarea eficientă a programelor de producție de mare densitate.

Stăpânirea formării complexe și a desenului profund

Dincolo de îndoirea și perforarea standard, producători de ștanțare de înaltă precizie trebuie să facă față provocărilor fluxului de metal tridimensional. Prin embotire adâncă, flanșare, perforare și alte procese, putem crea structuri de precizie, cum ar fi suprafețe multi-curbate și matrice cu micro-găuri. Ambutisarea adâncă, în special, este un proces intensiv în care un semifabricat metalic este tras radial într-o matriță de formare prin acțiunea mecanică a unui poanson, creând piese goale, cilindrice sau în formă de cutie.

Folosind o serie de prese hidraulice și mecanice și o cameră de scule internă, putem produce chiar și cele mai complexe ștanțare ambutisate adânc, cu toleranțe strânse și repetabilitate perfectă de la prima piesă până la ultima piesă. Capacitatea de a menține grosimea uniformă a peretelui și integritatea structurală în piesele ambute adânc este un semn distinctiv al expertizei de vârf în industrie. Camera noastră de scule internă este esențială pentru această precizie, permițând reglarea și întreținerea imediată a matrițelor pentru a preveni „returnarea” sau subțierea materialului în timpul cursei de formare la presiune înaltă.

Integrarea comenzilor avansate de presă și a software-ului

Modern producători de ștanțare de înaltă precizie au depășit cu mult simplele pârghii mecanice. Pe lângă expertiza angajaților noștri, am investit în prese de mare tonaj. Aceste comenzi au software avansat, senzori, module I/O și unități care ne permit să modificăm viteza și presiunea aplicate de matriță pe parcursul cursei de formare. Acest nivel de control este vital atunci când lucrați cu materiale sensibile sau forme adânci care necesită un profil de viteză specific pentru a evita ruperea.

The presa cu poanson automată continuă sistemele pe care le folosim sunt echipate cu senzori de monitorizare în timp real. Acești senzori detectează chiar și cea mai mică abatere a grosimii materialului sau a presiunii matriței, permițând corecții instantanee. Datorită investițiilor continue în echipamente și personal, am dezvoltat capabilități complexe de embotire adâncă de vârf în industrie. Această sinergie între experiența umană și precizia digitală asigură că fiecare execuție de producție îndeplinește specificațiile exacte furnizate de clienții noștri.

Capacități tehnice de ștanțare de înaltă precizie

Următorul tabel detaliază parametrii tehnici și capacitățile de producție ale noastre producători de ștanțare de înaltă precizie facilitate:

| Categoria de caracteristici | Specificatii tehnice | Beneficiu operațional |

|---|---|---|

| Cuvânt cheie produs | Producători de ștanțare de înaltă precizie | Precizie la nivel de microni pentru piese complexe |

| Tip echipament | Presă de poanson automată continuă | Producție de mare viteză de până la 100.000 bucăți/zi |

| Tehnologia sculelor | Matriță progresivă cu mai multe stații | Formare cu mai multe operații într-o singură trecere |

| Procesul de bază | Deep Drawing & Flanging | Crearea de structuri goale și multi-curbate |

| Suport material | 30 de aliaje (SS, Al, Cu etc.) | Gamă largă de materiale pentru diverse industrii |

| Sistem de control | Software avansat și module I/O | Viteză și presiune variabile în timpul cursei |

| Scara de producție | Prototipuri în cantități mari | Eșantioane cu răspuns rapid și producție în masă |

Versatilitatea și personalizarea materialelor

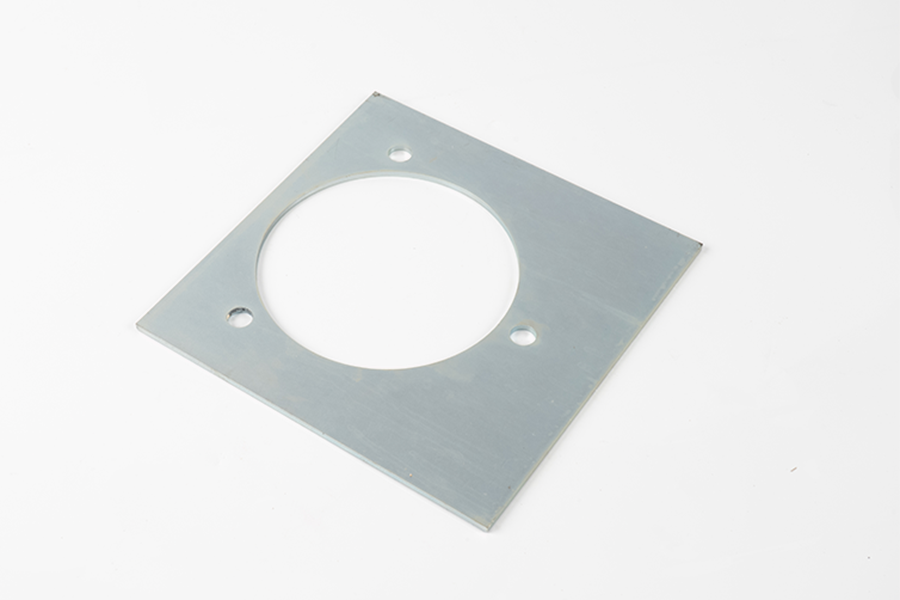

Amploarea materialelor și a formelor pe care le putem produce este una dintre cele mai mari din industrie. Ca magazin de prelucrare a metalelor la comandă, putem produce aproape orice piese metalice de precizie de care aveți nevoie. De asemenea, acceptăm peste 30 de materiale metalice, inclusiv oțel inoxidabil, aliaj de aluminiu, aliaj de cupru și diferite grade de specialitate. Fiecare material se comportă diferit sub presiunea a presa cu poanson automată continuă , necesitând lubrifiere specifică și degajări ale matriței.

Angajații noștri au mulți ani de experiență în planificare și asistență la proiectarea pieselor fabricabile. Această abordare consultativă este critică în timpul fazei de prototipare. De la prototipuri până la cantități mari, echipa noastră de proiectare și producție în ambutisare adâncă oferă mostre rapide și produse finite de înaltă calitate, conform specificațiilor, la timp și la buget. Analizând structura granulației și rezistența la tracțiune a aliajului selectat, echipa noastră se asigură că procesul de ștanțare ales – indiferent dacă este flanșare, perforare sau ambutisare adâncă – este optimizat pentru caracteristicile specifice ale materialului.

Excelență în inginerie și asistență în proiectare

Un proiect de ștanțare de succes începe cu mult înainte ca prima bobină să fie încărcată în presa cu poanson automată continuă . Producători de ștanțare de înaltă precizie trebuie să reducă decalajul dintre proiectarea teoretică și fabricabilitatea fizică. Echipa noastră de ingineri lucrează îndeaproape cu clienții pentru a rafina geometriile pieselor, asigurându-se că colțurile ascuțite sunt razate și că pozițiile găurilor sunt optimizate pentru aranjarea progresivă a matrițelor.

Această planificare în colaborare reduce semnificativ riscul de defecțiune a matriței și deșeuri de materiale. Utilizând un software avansat de simulare, putem prezice modul în care o foaie de metal va curge prin stațiile de matriță, permițându-ne să identificăm punctele potențiale de stres înainte de a începe procesul costisitor de fabricare a sculelor. Această inginerie proactivă asigură că chiar și cele mai complexe micro-găuri sau suprafețe multi-curbate sunt produse cu fidelitate absolută față de modelul CAD original.

Eficiență în volum mare și reducere a costurilor unitare

Avantajul economic primar al a presa cu poanson automată continuă este reducerea drastică a costurilor unitare asociate producției pe scară largă. Atunci când o unitate poate atinge o capacitate de producție pentru o singură zi de 100.000 de bucăți, cheltuielile generale de configurare și unelte sunt distribuite într-un volum masiv, oferind economii semnificative clientului.

În plus, automatizarea inerentă proceselor noastre de ștanțare reduce nevoia de operațiuni manuale secundare. Caracteristici, cum ar fi filetarea, debavurarea și curățarea pot fi adesea integrate direct în secvența progresivă a matrițelor. Pentru producători de ștanțare de înaltă precizie , această abordare integrată este cheia pentru livrarea produselor finite de înaltă calitate, la buget. Fie că furnizăm componente pentru sectorul aerospațial sau electronice de larg consum, angajamentul unității noastre de a investi continuu în tehnologie ne asigură că rămânem în fruntea industriei de prelucrare de precizie a metalelor.

Eng

Eng