Cum se realizează o producție eficientă și o fabricare integrată a pieselor complexe prin modelarea prin injecție?

2025.07.15

2025.07.15

Știri din industrie

Știri din industrie

Explicație detaliată a fluxului de proces al modelării prin injecție din plastic

Turnare prin injecție din plastic Procesul poate fi rafinat în patru etape principale, fiecare pas are un impact critic asupra calității produsului final:

1. Plasticizarea

plastic particles are fed into the heating cylinder of the plastic injection molding machine, heated evenly to their melting temperature under the rotational advance of the screw or plunger, and converted into a high-flowing melt. This process requires controlling the heating temperature zone and shear speed to ensure that the material does not degrade due to overheating, and cannot cause filling difficulties due to insufficient plasticization.

2. Cavitatea de injecție

După finalizarea plasticizării, topirea este injectată rapid în cavitatea din matrița metalică sub presiune ridicată. Viteza de injecție și presiunea trebuie ajustate în funcție de structura produsului, care nu numai că ar trebui să evite nemulțumirea de umplere, dar și să prevină defecte precum sclipiri și burrs.

3. Răcire

plastic in the mold cavity quickly cools down and sets under the action of the mold cooling system. Cooling time generally accounts for more than 60% of the entire forming cycle, so efficient cooling designs (such as the layout of cooling waterways) are crucial to improving efficiency.

4. Pickup -ul deschis al mucegaiului (ejecție)

După ce produsul este răcit, matrița este deschisă și închisă, iar părțile modelate sunt ejectate prin mecanisme precum degetele. Această legătură trebuie să asigure eliberarea lină a mucegaiului și să evite zgârieturile sau deteriorarea produsului.

Analiza avantajelor modelării prin injecție din plastic în comparație cu procesele tradiționale

1.. Extrem de automatizat și de reducere a intervenției umane

Echipamentele de turnare prin injecție din plastic pot realiza funcționarea automată pe parcursul procesului și acceptă funcții robotizate ale pieselor automate, prindere, încărcare și testare a mucegaiului, reducând semnificativ costurile forței de muncă și probabilitatea erorilor umane și îmbunătățirea stabilității liniei de producție.

2. Rata ridicată de utilizare a materiilor prime, reducerea deșeurilor

Prelucrarea mecanică tradițională este adesea „fabricarea materialelor subtractive”, adică eliminarea excesului de materiale prin tăiere, în timp ce modelarea prin injecție din plastic este o tehnologie „aproape netă”, iar rata de utilizare a materialului poate atinge mai mult de 95%, ceea ce este deosebit de potrivit pentru nevoile de producție ecologice și pe scară largă.

3. Consistență excelentă a produsului și repetabilitate

Prin matrițele standardizate și setările parametrilor, dimensiunea, rezistența și finisarea produselor produse de fiecare dată sunt extrem de consistente, evitând diferențele artificiale și asigurând stabilitatea lotului.

4. Adaptați -vă la fabricarea pieselor structurale complexe

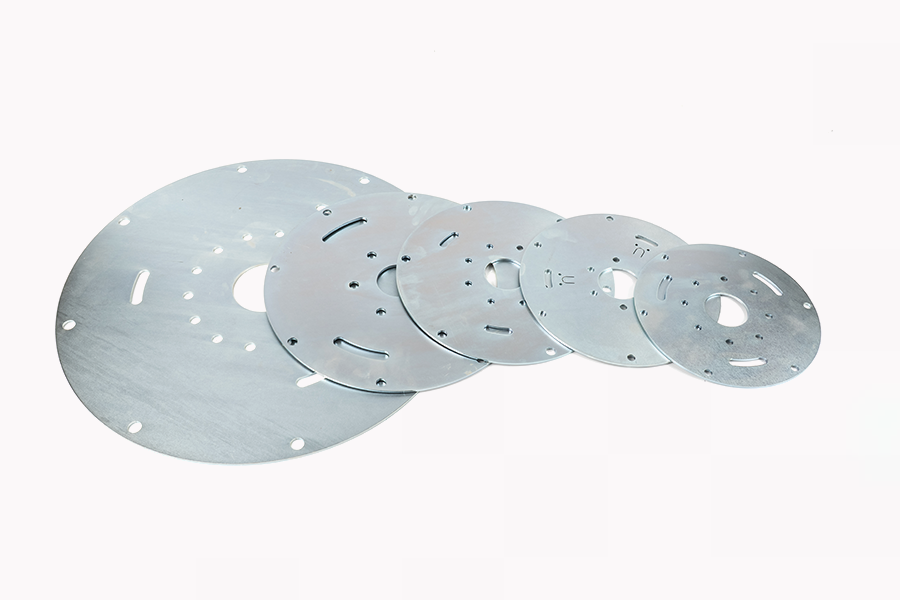

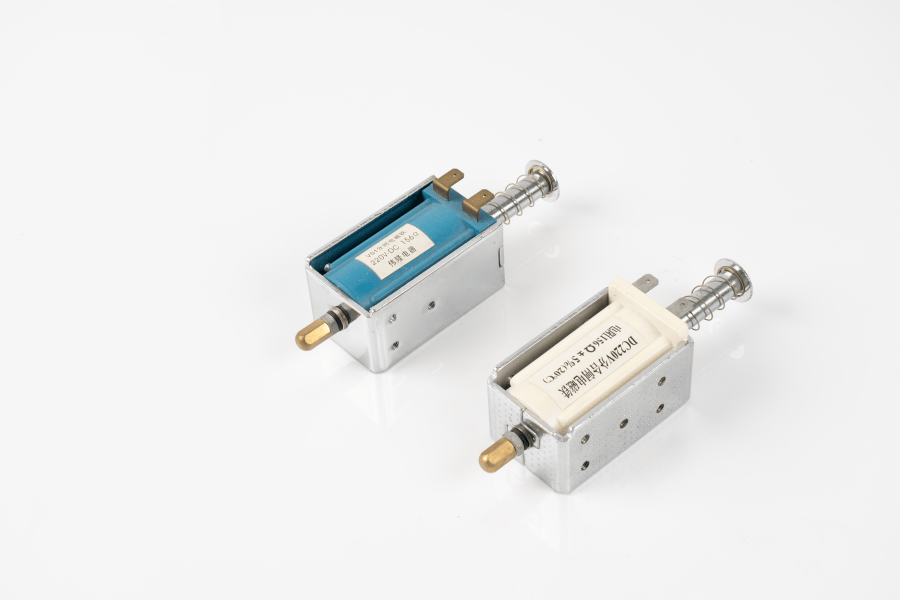

Pentru piesele cu structuri complexe, forme neregulate și precizie și precizie minusculă (cum ar fi cochilii electronice, dopuri auto), turnarea prin injecție din plastic pot fi formate într -o singură dată fără prelucrare secundară, îmbunătățind eficiența producției și fiabilitatea componentelor.

O gamă largă de aplicații pentru a răspunde nevoilor diverselor industrii

Produsele noastre de procesare din plastic sunt utilizate în prezent pe scară largă în materiale de construcție, fabricare de automobile, aparate de uz casnic, comunicații electronice, automatizare industrială și alte industrii. De la componente funcționale cu forme geometrice complexe până la părți structurale, cu rezistență la căldură ridicată, izolare ridicată și rezistență ridicată, raportul material, structura matriței și metodele de tratare a suprafeței pot fi personalizate în funcție de nevoile clientului de a atinge unitatea funcției și a esteticii.

following table summarizes the core performance indicators and main application industries of our plastic processing products:

| Parametrul de performanță | Descrierea specificațiilor | Industria aplicațiilor |

|---|---|---|

| Precizie de modelare | ± 0,02 mm, potrivit pentru asamblarea de precizie | Dispozitive electronice, instrumente industriale |

| Tipuri de materiale | ABS, PC, PA, POM, PP, PE și alte materiale plastice de inginerie generală | Piese auto, componente mecanice |

| Capabilități de tratare a suprafeței | Pulverizare, electroplare, gravură, gravură laser | Panouri de aparat de acasă, piese decorative |

| Rezistență la temperatură | Personalizabil la temperaturi de deviere de căldură peste 120 ° C | Accesorii pentru compartimentul motorului, piese de echipament la temperaturi ridicate |

| Producție anuală (produse de injecție) | Peste 50 de milioane de bucăți | Fabricare OEM/ODM, întreprinderi de producție în masă |

Eng

Eng