Ștampilarea pieselor metalice: Cum se realizează fabricarea de precizie și producția eficientă?

2025.08.13

2025.08.13

Știri din industrie

Știri din industrie

Avantaje de bază ale ștampilării pieselor metalice

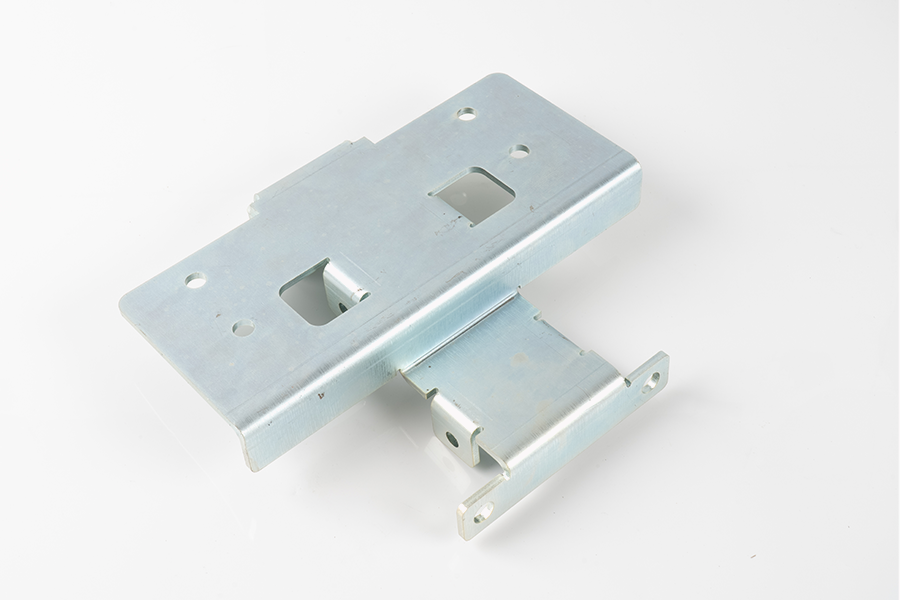

Formarea de înaltă precizie: Ștampilarea pieselor metalice Utilizați sisteme avansate de mucegai de precizie și matrițe fabricate prin proiectarea asistată de computer și tehnologia de prelucrare a preciziei poate obține cerințe de toleranță ultra-înaltă de ± 0,01mm. Acest nivel de precizie este echivalent cu 1/7 din diametrul unui păr uman și poate satisface pe deplin cerințele de mărime extrem de solicitante ale instrumentelor de precizie aerospațială, conectorilor electronici de înaltă calitate și alte aplicații. Materialul de matriță este confecționat din oțel din aliaj de înaltă calitate și suferă un tratament termic special pentru a se asigura că precizia inițială poate fi menținută chiar și după milioane de procese de ștampilare. În combinație cu mașini de ștampilare ridicat de rigiditate și sisteme de poziționare inteligente, fiecare parte modelată poate obține o consistență dimensională aproape perfectă, oferind garanții fiabile pentru procesele ulterioare de asamblare.

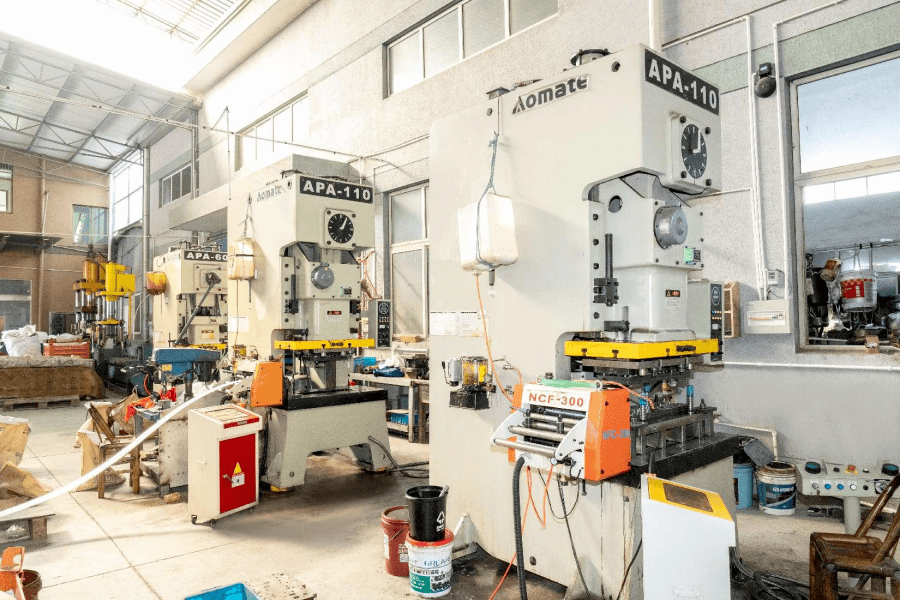

Producție în masă de înaltă eficiență: Liniile moderne de producție de ștampilare de mare viteză integrează unitatea servo, alimentarea automată și tehnologia de detectare inteligentă, cu o viteză maximă de funcționare de până la 600 de operațiuni de ștampilare pe minut. O linie de producție standard poate produce zeci de mii de piese pe zi, care este de 50-100 de ori mai eficientă decât prelucrarea tradițională a CNC. Tehnologia de mucegai continuă automatizată permite finalizarea conversiei de la materii prime în produse finite într -o singură stație de lucru, reducând foarte mult timpul de afaceri între procese. Această capacitate de producție eficientă este deosebit de potrivită pentru câmpurile care necesită fabricare la scară largă, cum ar fi piese auto și carcase electronice. Poate răspunde rapid la fluctuațiile cererii de piață și poate scurta ciclurile de lansare a produselor.

Rata ridicată de utilizare a materialelor: Prin optimizarea aspectului inteligentă a aspectului folosind software CAD/CAM și combinată cu proiectarea progresivă a matriței cu mai multe stații, rata de utilizare a materialelor a procesului de ștampilare ajunge în general cu peste 95%. Algoritmii avansați de cuibărit pot aranja aspectul pieselor de pe tablă ca un puzzle, minimizând deșeurile de colț în cea mai mare măsură posibilă. Sistemul de reciclare a deșeurilor poate clasifica și colecta automat resturile generate, obținând aproape 100% reciclarea materialelor. În comparație cu procesele tradiționale de tăiere, care au de obicei o rată de utilizare a materialelor de doar 60-70%, tehnologia de ștampilare poate economisi companii producătoare 15-20% din costurile de materii prime anual, reducând în același timp impactul deșeurilor industriale asupra mediului.

Formarea structurii complexe: Tehnologia modernă de ștampilare se rupe prin limitările formării tradiționale plane, precum și prin ștampilarea compusă multidirecțională și procesele de formare progresivă, caracteristici geometrice complexe, inclusiv suprafețe convexe convexe, flanșarea de precizie și micro-perforarea pot fi completate într-o singură prelucrare. Introducerea proceselor avansate, cum ar fi formarea hidraulică și ștampilarea la cald, a făcut posibilă modelarea 3D complexă a oțelului de înaltă rezistență. Luând ca exemplu panoul interior al ușii mașinii, procesele tradiționale necesită mai mult de 10 părți să fie sudate și asamblate, dar acum, prin ștampilarea preciziei, structura generală poate fi formată într -o singură GO, ceea ce nu numai că reduce greutatea, dar îmbunătățește semnificativ rezistența componentelor și precizia ansamblului. Această tehnologie integrată de modelare redefini posibilitățile de proiectare ale componentelor metalice.

Comparație între tehnologia de ștampilare și procesarea tradițională

| Articol de comparație | Ștampilarea pieselor metalice | Prelucrare tradițională (CNC, etc.) |

| Eficiența producției | Extrem de ridicat (ideal pentru producția în masă) | Relativ scăzut (potrivit pentru personalizarea lotului mic) |

| Controlul costurilor | Cost redus pe unitate (economii de scară) | Cost ridicat pe unitate (mai mult forță de muncă/materiale) |

| Nivel de precizie | ± 0,01mm (dependent de precizia matriței) | ± 0,05mm (afectat de uzura sculei) |

| Compatibilitatea materială | Oțel, aluminiu, cupru, oțel inoxidabil etc. | Metale, materiale plastice, compozite |

| Flexibilitatea proiectării | Necesită mucegai (cel mai bun pentru proiectele finalizate) | Nu este nevoie de mucegai (ideal pentru prototipare) |

De ce să alegeți piese metalice ștampilate?

Reducerea costurilor și îmbunătățirea eficienței: Procesul de piese metalice de ștampilare împinge controlul costurilor pieselor individuale spre extremă printr -un mod de producție extrem de automatizat. Un set de matrițe de precizie poate produce continuu milioane de părți identice, ceea ce duce la o scădere exponențială a costurilor de procesare a unei singure piese, odată cu creșterea producției. Luând ca exemplu balamalele ușilor mașinii, prelucrarea tradițională a CNC costă aproximativ 15 yuani pe bucată, în timp ce producția de ștampilare poate controla costul în 2 yuani. Acest avantaj al costurilor provine în principal din trei aspecte: în primul rând, linia de producție automată necesită doar 1-2 operatori pentru a menține operația de 24 de ore, reducând costurile forței de muncă cu 80%; În al doilea rând, ștampilarea de mare viteză (60-300 de ori pe minut) crește semnificativ producția pe unitate de timp; În cele din urmă, o rată de utilizare a materialului de peste 95% reduce semnificativ deșeurile de materii prime. Pentru produsele cu o cerere anuală de peste 100000 de bucăți, costul total al procesului de ștampilare este de obicei cu 40-60% mai mic decât prelucrarea, ceea ce îl face cea mai rentabilă alegere pentru producția pe scară largă.

Stabilitatea calității: Stabilitatea calității procesului de ștampilare provine din caracteristica sa de „modelare unică”. Matrițele de precizie se asigură că fiecare parte este formată în exact aceleași condiții, eliminând fluctuațiile de calitate cauzate de uzura sculei, erorile de prindere și alți factori în prelucrarea tradițională. Datele de testare efective arată că valoarea CPK a dimensiunii critice a pieselor ștampilate poate ajunge în general la 1,67 sau mai mare (echivalent cu nivelul de 4,5 σ), mult mai mare decât valoarea de prelucrare de 1,33 (4 σ). Luând ca exemplu carcasa conectorului electronic, din cele 1 milion de produse produse prin ștampilare, abaterea mărimii nu depășește de obicei 50 de bucăți, în timp ce rata de abatere a prelucrării CNC este adesea între 300-500 de bucăți. Această consistență excelentă este deosebit de potrivită pentru câmpuri precum automobile și echipamente medicale care necesită o schimb de schimb de piese, care pot reduce semnificativ costurile de screening și refacere pe liniile de asamblare.

Proiectare ușoară: Tehnologia modernă de ștampilare utilizează oțel de rezistență ultra-înaltă (UHSS) și procese de formare la cald pentru a obține efecte ușoare semnificative, asigurând în același timp rezistența structurală. Luând ca exemplu stâlpul B al unei mașini, piesele fabricate folosind tehnologia de ștampilare la cald pot reduce greutatea cu 30-40% în comparație cu structurile tradiționale, menținând în același timp aceeași performanță de siguranță a coliziunii. Acest lucru ușor aduce beneficii triplice: în primul rând, reducerea utilizării materialelor scade direct costurile de fabricație; În al doilea rând, reducerea greutății totale a vehiculului poate îmbunătăți eficiența combustibilului (fiecare reducere de 10% a greutății poate reduce consumul de combustibil cu 6-8%); În cele din urmă, un consum mai mic de materiale înseamnă emisii mai mici de carbon. Cea mai recentă linie de producție flexibilă de ștampilare poate realiza acum o producție mixtă de materiale cu grosimi și puncte forte diferite, oferind o libertate fără precedent pentru proiectarea ușoară a produsului și ajutând industria producției să se transforme în verde.

Eng

Eng