Cerințele tehnice specifice ale companiei pentru rezistența la căldură, retardarea flăcării sau nivelul impermeabil al accesoriilor electrice

În procesul de actualizare și dezvoltare continuă a echipamentelor electrice, performanța și siguranța Accesorii electrice au atras din ce în ce mai multă atenție din partea clienților și a producătorilor. Mai ales pe piețele de peste mări, au fost prezentate standarde mai stricte pentru rezistența la căldură, retardarea flăcării și nivelul de accesorii impermeabil. Fiind o întreprindere de comerț exterior cuprinzător care integrează cercetarea și dezvoltarea, producția și vânzările, Ningbo Mingli Electric Technology Co., Ltd. a acordat întotdeauna importanță adaptabilității produselor în diverse medii, în special sub temperatură ridicată, umiditate, condiții de muncă inflamabile și a continuat să consolideze controlul tehnic și inovația de cercetare și dezvoltare a accesoriilor în trei indicatoare cheie de performanță.

Rezistența la căldură: Îmbunătățirea stabilității structurale și a durabilității materialelor

Accesoriile electrice sunt adesea utilizate în medii la temperaturi ridicate, în special în zonele cu curenți dense și circuite concentrate. În funcționarea pe termen lung, dacă rezistența la căldură este insuficientă, accesoriile sunt predispuse la deformare, fisurare sau declin funcțional, afectând funcționarea în siguranță în general a echipamentului.

Ningbo Mingli Electric Technology Co., Ltd. Definește clar parametrii mediului termic în stadiul de proiectare a accesoriilor, efectuează screeningul vizat al stabilității termice a materialelor și oferă prioritate materialelor plastice inginerești cu temperaturi ridicate de deformare a căldurii, cum ar fi PA, PBT, PC, etc. În același timp, piese metalice, precum și aliaje de alumin. Compania folosește pe scară largă teste de îmbătrânire la temperaturi ridicate și teste de ciclu de temperatură în etapa de testare a produsului pentru a simula condițiile de operare ale produsului în diferite țări și regiuni, asigurându-se că structura nu se deformează și performanța electrică nu scade în condiții de temperatură ridicată pe termen lung și oferind clienților soluții de accesorii electrice mai stabile.

Performanță ignifugă: asigurați funcționarea în siguranță a sistemului de circuit

Odată ce accesoriile electrice intră în contact cu arcuri, curenți de încărcare ridicată sau scurtcircuite, acestea sunt foarte susceptibile să provoace arderea la temperaturi ridicate sau chiar foc. Abilitatea ignifugă a accesoriilor este un criteriu important pentru măsurarea performanței lor de siguranță electrică. Ningbo Mingli Electric Technology Co., Ltd. respectă cu strictețe standardele de retardant de flăcări acceptate la nivel internațional și cooperează cu furnizori de materiale pentru a dezvolta materii prime accesorii care pot satisface cerințe diferite de grad de retardant. Materialele plastice ale cochilierelor accesorii adoptă, în general, soluția de a adăuga ignificii de flacără ecologice fără halogen, ținând cont atât de performanța ignifugărării cu flacără, cât și de reglementările de mediu. Unele produse accesorii specificate de client trebuie să îndeplinească standarde mai ridicate, iar compania poate oferi, de asemenea, soluții personalizate care îndeplinesc testarea Gradului UL 94. În timpul procesului de fabricație, pentru accesorii cu structuri complexe sau concentrație ușoară de căldură, compania controlează calea de propagare a flăcării și difuzarea sursei de căldură prin proiectarea internă a izolației și proiectarea canelurii ignifuge cu flacără pentru a îmbunătăți capacitatea generală de ignifug.

Abilitate impermeabilă: adaptați -vă la schimbarea mediilor de aplicație

De la medii umede, cum ar fi bucătăriile și băile până la echipamentele exterioare sau cutiile de control industrial, cerințele pentru performanța impermeabilă a accesoriilor electrice cresc treptat. Abilitatea impermeabilă nu este legată doar de faptul că produsul este infiltrat de apă și umed, ci și de durata de viață a echipamentelor și a siguranței personalului.

Ningbo Mingli Electric Technology Co., Ltd. a formulat o varietate de strategii de proiectare impermeabile bazate pe cerințele la nivel de protecție ale țărilor exportatoare pentru produse. De exemplu, proiectarea structurală folosește garnituri de protecție cu mai multe straturi, interfețe de compresie filetate și garnituri de silicon intern pentru a se asigura că accesoriile pot menține funcții stabile în ploaie, ceață de apă și chiar imersiune pe termen scurt. Unele produse au trecut de teste IP65 și deasupra impermeabilului și se adaugă ambalaje de protecție rezistente la umiditate în timpul transportului și depozitării. Întrucât fabrica este situată în Ningbo, aceasta este localizată în mod convenabil în port pentru transport, astfel încât compania poate răspunde rapid la cerințele personalizate pentru niveluri impermeabile și rezistente la praf în comenzile de peste mări, scurtează timpul de livrare și îmbunătățește eficiența serviciului.

Factorii cheie care afectează durata de viață a accesoriilor electrice și a metodelor de optimizare.

Ca parte importantă a echipamentelor electrice, fiabilitatea și durata de viață a serviciului Accesorii electrice sunt direct legate de stabilitatea și siguranța operațională a întregii mașini. Pentru companiile de export, cum ar fi Ningbo Mingli Electric Technology Co., Ltd., înțelegerea și stăpânirea factorilor de bază care afectează durata de viață a accesoriilor este o bază importantă pentru asigurarea calității produselor și pentru a răspunde nevoilor pieței internaționale.

Selectarea materialelor este garanția de bază

Stabilitatea și aplicabilitatea materialelor sunt factorii primari care afectează durata de viață a accesoriilor electrice. Pentru accesorii cu cerințe funcționale ridicate, cum ar fi rezistența la căldură, retardarea flăcării și impermeabilitatea, este necesar să selectați materiale plastice de inginerie adecvate, aliaje metalice sau materiale compozite în funcție de scenariul de utilizare. De exemplu, accesoriile care sunt expuse la temperaturi ridicate sau umiditate ridicată pentru mult timp trebuie să aibă o stabilitate termică puternică și o rezistență la coroziune. Prin selectarea materiilor prime stabile și modificate, îmbătrânirea și degradarea performanței materialelor poate fi încetinită eficient, iar durata de viață a produsului poate fi extinsă de la sursă.

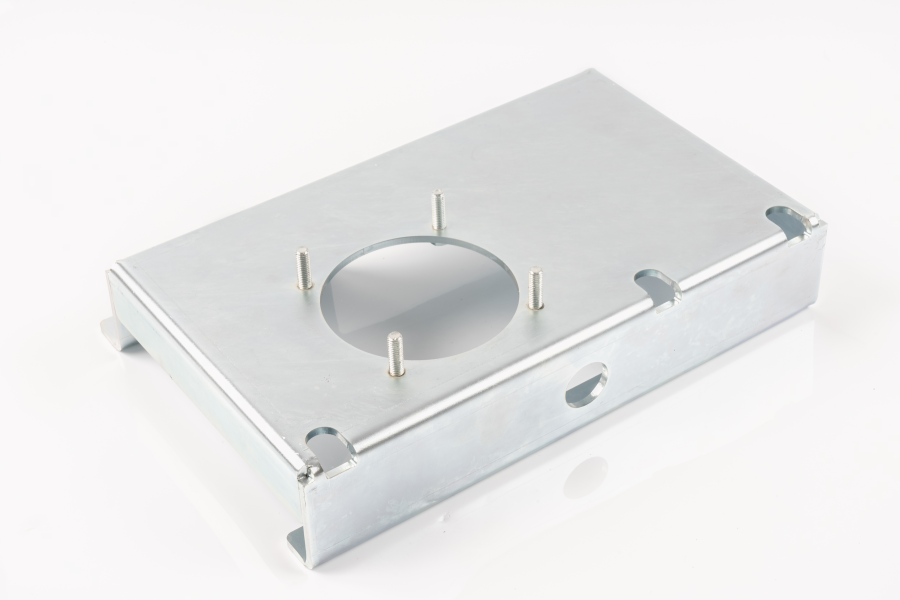

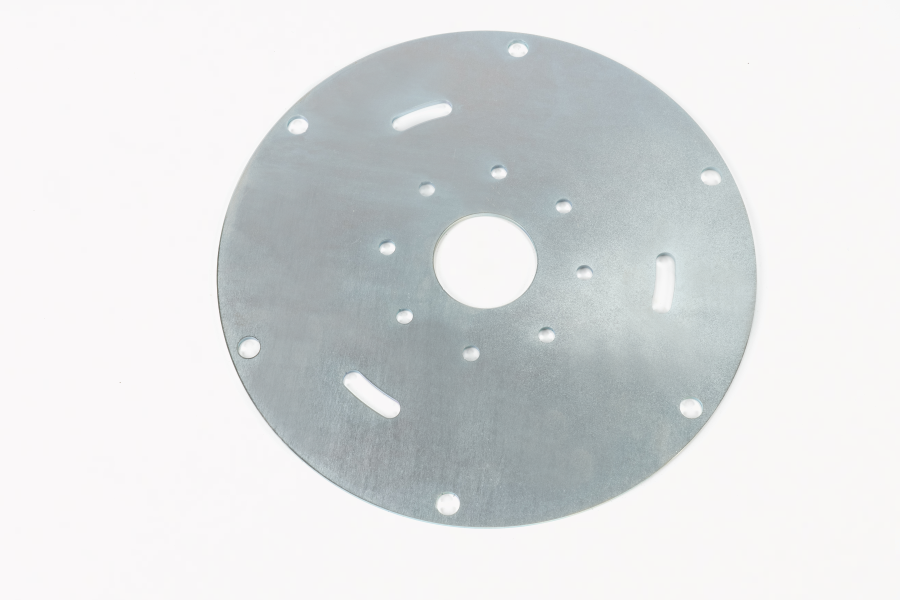

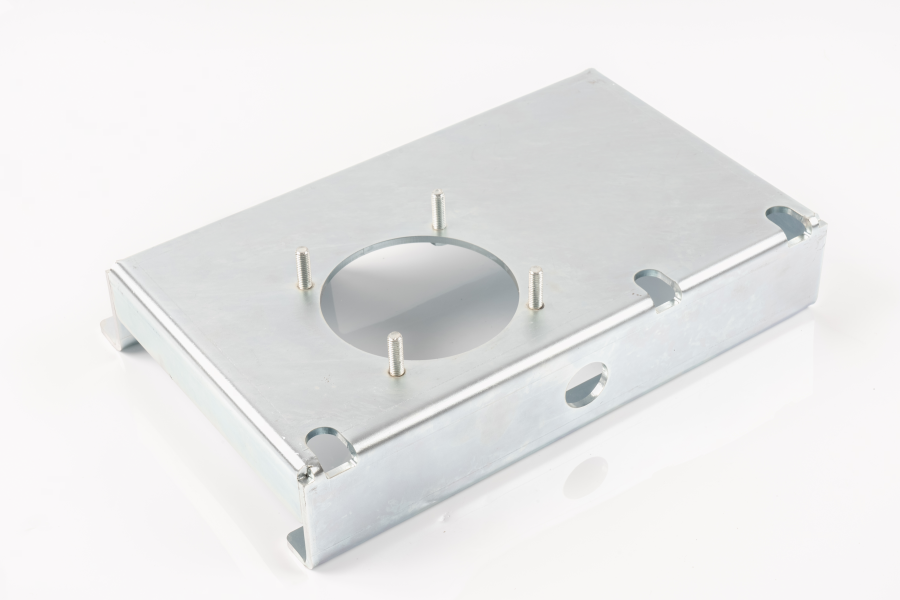

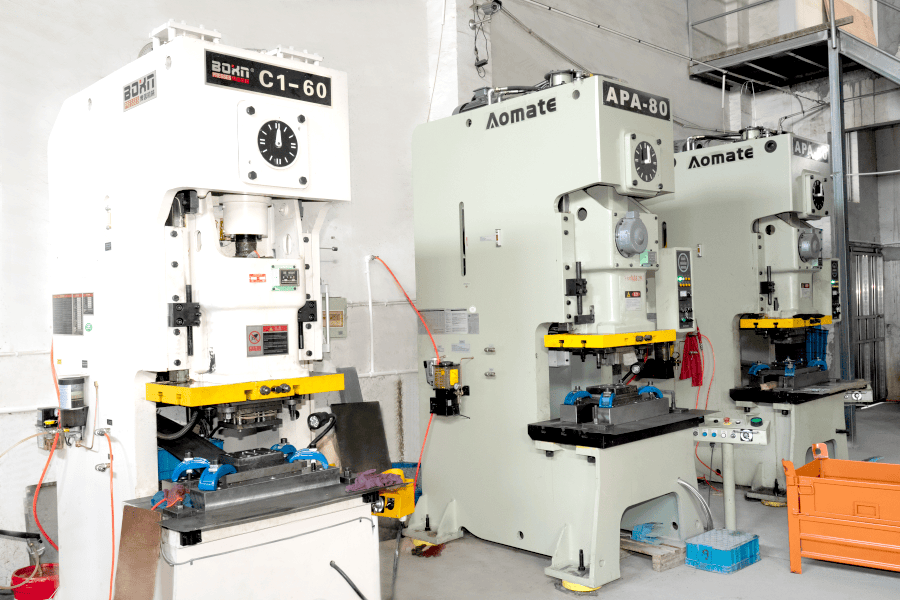

Controlul procesului determină stabilitatea produsului

După selectarea materialelor, standardizarea procesului de producție va afecta în mod direct rezistența structurală și performanța funcțională a accesoriilor. Turnarea prin injecție, ștampilarea, asamblarea și alte legături trebuie să urmeze cu strictețe specificațiile de funcționare pentru a evita pericolele ascunse ale produsului din cauza controlului necorespunzător al temperaturii, a preciziei insuficiente de mucegai sau a abaterii de asamblare. De exemplu, în procesul de modelare prin injecție, setarea temperaturii, timpul de răcire și controlul presiunii au un impact direct asupra densității, uniformității grosimii și distribuției interne a tensiunii de piese din plastic. Prin optimizarea proceselor și procedurile de funcționare standardizate, rata defectelor poate fi redusă și consistența și fiabilitatea dintre loturi pot fi îmbunătățite.

Adaptabilitatea mediului afectează performanța pe termen lung

În timpul utilizării, accesoriile electrice sunt adesea confruntate cu medii complexe, cum ar fi alternarea caldă și rece, schimbările de umiditate, eroziunea prafului și chiar coroziunea prin pulverizare a sării. Dacă nu se realizează un proiect de protecție specială, îmbătrânirea va fi accelerată în timpul utilizării pe termen lung și va avea loc o defecțiune funcțională. În timpul etapei de proiectare, ar trebui să se ia în considerare mediul de lucru al accesoriilor, fie că este necesar să se îmbunătățească performanța de etanșare, nivelul impermeabil sau creșterea stratului de protecție a suprafeței. Pentru accesoriile utilizate în aer liber sau în medii umede, poate fi adoptat un design structural cu un nivel de protecție mai ridicat, cum ar fi echipat cu un inel de etanșare, o canelură de ghidare a apei sau o acoperire specială pentru a -și îmbunătăți toleranța la mediu.

Proiectarea structurală este legată de puterea de utilizare

Raționalitatea proiectării structurale determină dacă accesoriile electrice pot rezista la diverse tensiuni și sarcini în timpul funcționării. Structura nerezonabilă este predispusă la fisuri de oboseală, deformare sau interfețe libere, în special în părțile care sunt frecvent conectate sau supuse forțelor concentrate. Analiza elementelor finite și testarea fiabilității ar trebui efectuate în funcție de frecvența de încărcare mecanică și conexiune electrică a accesoriilor pentru a se asigura că structura rămâne stabilă în timpul ciclului de viață al serviciului. Optimizarea grosimii structurale, setarea coastei și metoda de conectare poate îmbunătăți eficient rezistența generală și rezistența la impact.

Sistemul de management al calității oferă garanție

Managementul calității se desfășoară prin toate legăturile de la materiile prime care intră în fabrică până la produse care părăsesc depozitul și este mijlocul principal pentru a menține stabilitatea vieții accesoriilor. Întreprinderile ar trebui să stabilească procese de inspecție standardizate, inclusiv inspecția materialelor primite, inspecția proceselor, testarea produselor finite etc., pentru a se asigura că fiecare produs respectă indicatorii de proiectare. Ningbo Mingli Electric Technology Co., Ltd. a introdus în practică un sistem complet de control al calității și a efectuat inspecții și verificări aleatorii asupra proprietăților cheie, cum ar fi retardanța flăcării, rezistența la presiune și rezistența îmbătrânirii prin laboratoare interne pentru a îmbunătăți fiabilitatea generală a livrării. În același timp, rapoartele de testare speciale sunt rezultate în funcție de nevoile clienților de a îmbunătăți încrederea clienților.

Eng

Eng