Timbrele de înaltă precizie sunt tratate la suprafață pentru rezistența la coroziune sau finisarea suprafeței?

2025.05.16

2025.05.16

Știri din industrie

Știri din industrie

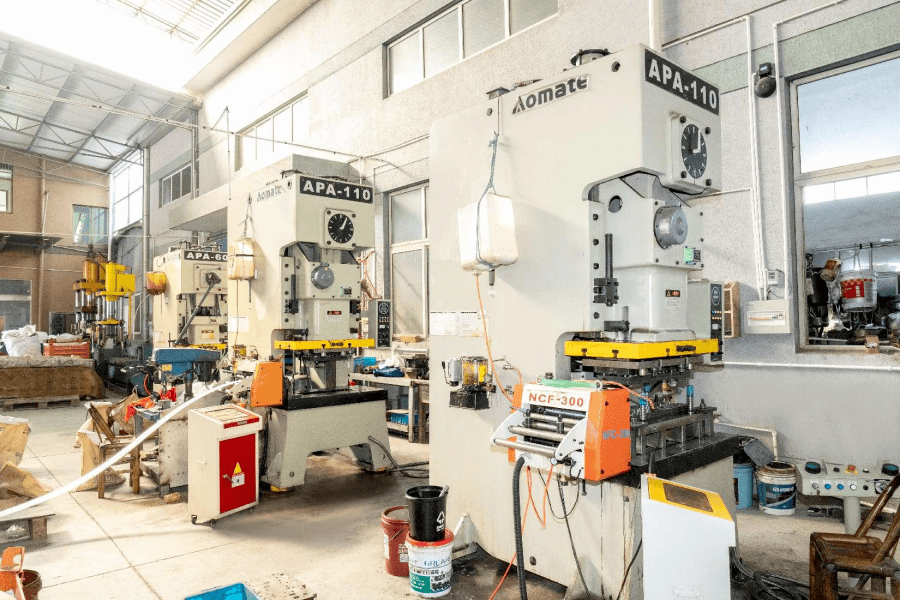

În procesul de fabricație al Ștampilare de înaltă precizie Piese, pe lângă standarde ridicate pentru precizia dimensională și formă structurală, tratamentul de suprafață ocupă, de asemenea, o poziție importantă care nu poate fi ignorată. Tratamentul la suprafață nu este legat doar de calitatea aspectului părților, dar afectează în mod direct rezistența lor la coroziune, rezistența la oxidare și finisajul suprafeței, îmbunătățind astfel stabilitatea și ductilitatea pieselor din diferite medii complexe.

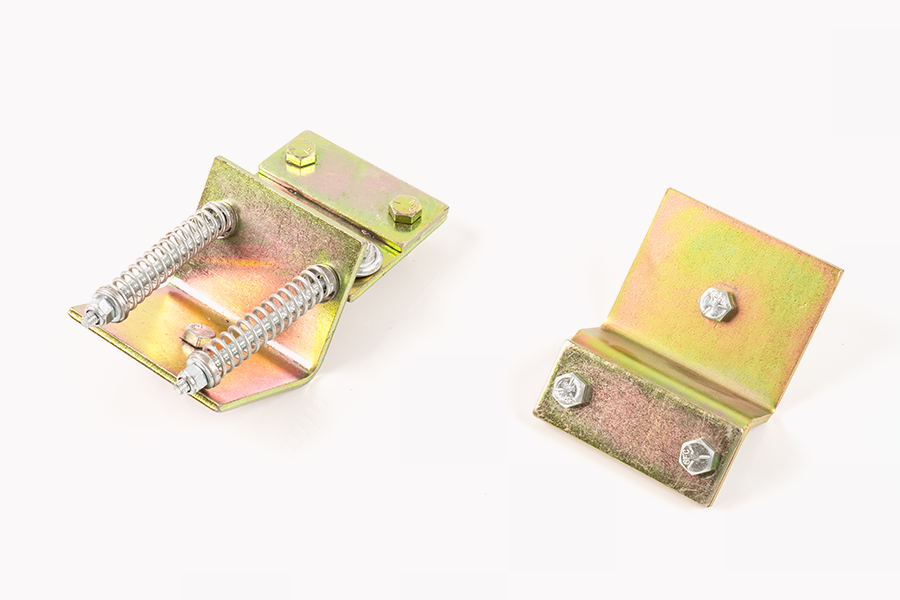

Piesele de ștampilare în sine sunt adesea utilizate în utilaje, automobile, electronice, aviație și alte câmpuri. În aplicarea reală, acestea sunt adesea expuse la umiditate, spray de sare, acid, alcalin sau la temperaturi ridicate. Dacă suprafața nu este tratată, este ușor să afecteze funcția sau chiar să provocați eșecul din cauza oxidării, ruginii sau depunerii de impuritate. Prin urmare, companiile aleg, de obicei, procese adecvate de tratare a suprafeței pentru a -și îmbunătăți performanța în funcție de mediul de aplicare a produsului și nevoile clienților.

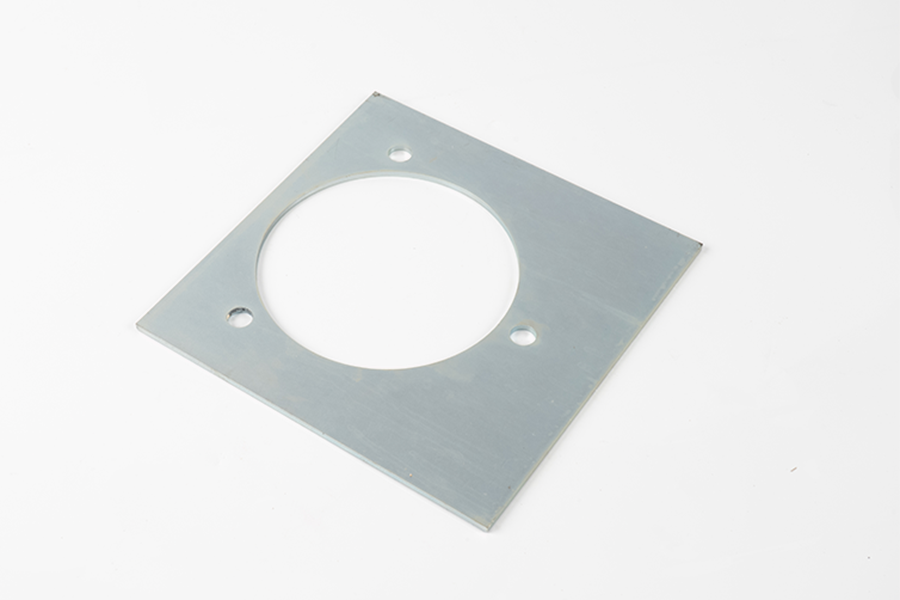

Metodele obișnuite de tratare a suprafeței includ electroplarea, pulverizarea, oxidarea, pasivarea, fosfatul și lustruirea mecanică. Printre ele, procesul de electroplație este utilizat pe scară largă în piesele de ștampilare de înaltă precizie. Poate forma o peliculă metalică pe suprafața substratului pentru a izola aerul și umiditatea. Există tipuri bogate de acoperiri, cum ar fi placarea cu zinc, placarea cu nichel, placarea cromată etc., care pot fi selectate flexibil în funcție de nevoile de utilizare reale. Electroplarea nu numai că îmbunătățește rezistența la coroziune, dar îmbunătățește și performanța conductivității sau sudării, care este potrivită pentru piesele de precizie cu cerințele de performanță electrică.

O altă metodă comună este pulverizarea sau scufundarea, care acoperă suprafața cu un strat de rășină sau film de vopsea pentru a face ca piesele să aibă o protecție mai bună împotriva impactului extern, frecare și coroziune chimică. Această metodă este de obicei potrivită pentru ocazii cu cerințe specifice pentru culoare, estetică și aderență. Mai ales în domeniul auto, unele părți expuse trebuie să îndeplinească cerințele de consistență a aspectului, asigurând în același timp precizia dimensională, iar procesul de pulverizare poate oferi asistență suplimentară.

Pentru medii de aplicare cu cerințe mai mari pentru rezistența la coroziune, oxidarea și tratamentul de pasivare sunt frecvent utilizate. În special, pentru ștampilele din oțel inoxidabil, după tratamentul cu pasivarea, pe suprafața sa, un strat dens de protecție poate fi format pe suprafața sa, ceea ce poate crește rezistența la medii corozive, cum ar fi acizi și alcali, fără a schimba dimensiunile de bază. Tratamentul de oxidare este adesea utilizat pentru ștampilele de aluminiu, care nu numai că poate îmbunătăți duritatea, ci și durata de viață a serviciului.

În plus față de metodele chimice și electrochimice, metodele mecanice precum lustruirea, desenul de sârmă, sală, etc. joacă, de asemenea, un rol important. Lustruirea poate îmbunătăți planeitatea suprafeței pieselor, poate reduce burr -urile minuscule și marcajele de ștampilare și, astfel, reduce frecarea și uzura în timpul ansamblului ulterior. Procesul de desenare a sârmei oferă suprafeței o textură specială, care ajută la îmbunătățirea aspectului și texturii produsului și este utilizat pe scară largă în piese de precizie decorativă. Sandblasting -ul este utilizat în mare parte pentru curățarea scării de oxid și pentru a îmbunătăți aderența, oferind o bază mai stabilă pentru acoperirile ulterioare.

Tratamentul la suprafață nu se reflectă numai în îmbunătățirea funcțională, ci și combinată cu conceptul de fabricație verde. În zilele noastre, tot mai multe companii introduc materiale și procese ecologice în procesul de tratare a suprafeței, încercând să reducă impactul asupra mediului în timp ce îndeplinesc performanța. De exemplu, placarea fără plumb și materialele cu pulverizare cu un nivel scăzut de VOC au devenit treptat o tendință, reflectând accentul pe dezvoltarea durabilă în procesul de fabricație.

Eng

Eng