Cum se controlează toleranța dimensională și erorile de formare și poziție în timpul producției de piese de ștampilare de înaltă precizie?

2025.05.16

2025.05.16

Știri din industrie

Știri din industrie

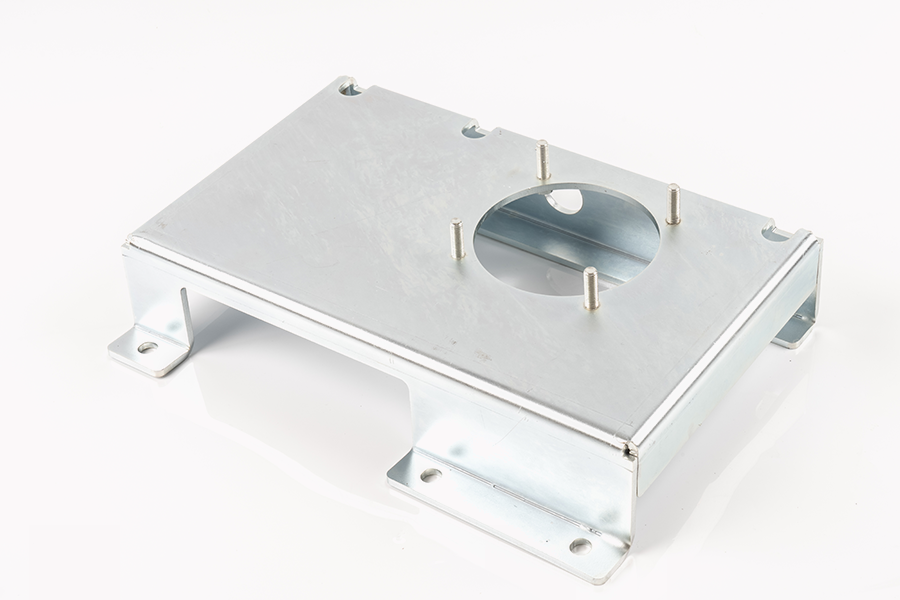

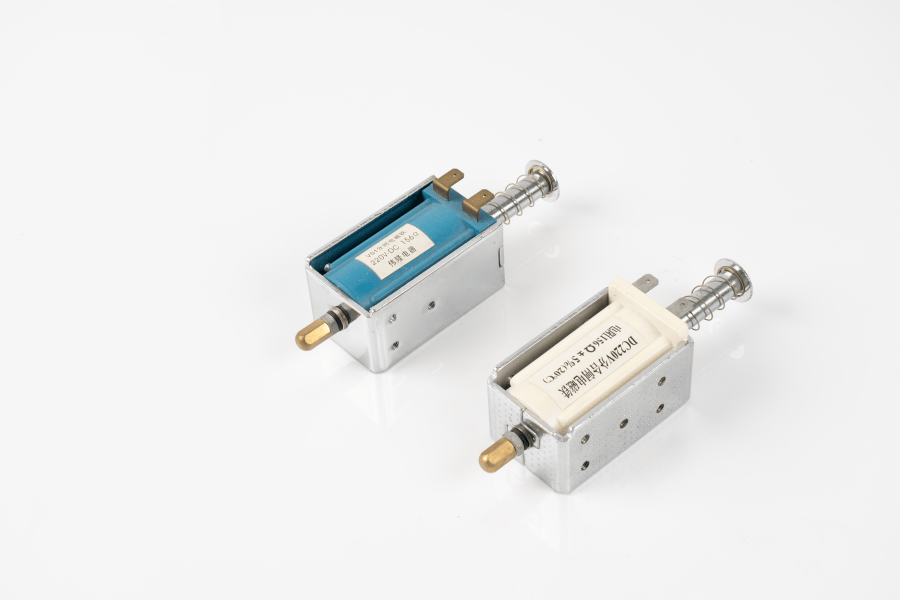

În procesul de producție de Ștampilare de înaltă precizie părți, controlul toleranței dimensionale și a erorilor de formă și poziție este o sarcină de bază și critică. Această legătură nu este legată doar de faptul că piesele pot îndeplini cerințele de bază ale asamblării și potrivirii, ci afectează în mod direct stabilitatea, durata de viață și performanța finală a produsului. Măsurile de control au fost implicate de la stadiul de proiectare a matriței. Mucegaiul este instrumentul de bază pentru obținerea ștampilării de înaltă precizie. Prin proiectarea rezonabilă a structurii cavității, potrivirea dimensională, distribuția toleranței și optimizarea dispozitivului, poate pune bazele procesului de formare ulterior. În timpul proiectării, vor fi analizate caracteristicile de revenire ale materialului, calea de deformare și direcția forței, iar software -ul de simulare va fi utilizat pentru predicție și optimizare pentru a estima eficient tendința de deformare și abaterea dimensională și reglarea de la sursă.

În procesul de producție propriu -zis, stabilitatea echipamentelor de procesare și precizia de fabricație a matriței joacă, de asemenea, un rol cheie. Utilizarea echipamentelor de ștampilare cu rigiditate ridicată și caracteristici de vibrație scăzută poate reduce fluctuațiile de impact și interferența vibrațiilor în timpul procesului de formare. Mucegaiul trebuie să fie poziționat cu exactitate prin prelucrare CNC de înaltă precizie și ansamblu fin. În plus, controlul decalajului mucegaiului este, de asemenea, un indicator tehnic important. Diferite materiale și grosimi ale plăcii trebuie să se potrivească cu diferite dimensiuni de decalaj pentru a reduce burrele, indentările și variațiile de grosime.

Selecția și pretratarea materialelor nu pot fi ignorate. Coerența aceluiași lot de materiale afectează în mod direct calitatea de formare a pieselor de ștampilare, în special în ocazii de înaltă precizie, ceea ce pune cerințe înainte pentru rezistența la randament, alungirea și duritatea materialelor. Lubrifierea, nivelarea și curățarea materialelor înainte de ștampilare poate reduce eficient concentrația de frecare și stres, reducând astfel erorile cauzate de deformarea inegală.

Controlul procesului este un alt punct cheie pentru a asigura stabilitatea dimensională. În producție, precizia formării treptate a piesei va fi asigurată prin aranjarea secvenței de ștampilare, coordonarea mai multor procese și sistemul de poziționare a matriței. În același timp, pentru a face față problemei dificile a reculului material, metodele de compensare sunt adesea introduse în proces, combinate cu reglarea fină a structurii matriței pentru a obține compensarea abaterii.

Inspecția de calitate este indispensabilă în procesul de producție. Prin setarea standardelor de inspecție pentru dimensiunile cheie ale fiecărui proces, folosind instrumente de măsurare, cum ar fi imagini, mașini de măsurare cu trei coordonate și calibre, produsele finite sunt eșantionate sau inspectate complet pentru a descoperi în timp util sursa erorilor și a face ajustări. În combinație cu metodele statistice de control al proceselor, pot fi analizate tendințele de eroare, se pot da avertismente timpurii și pot fi prevenite defecțiuni ale lotului.

Controlul toleranței dimensionale și a erorilor de formare și poziție a pieselor de ștampilare de înaltă precizie este un proiect sistematic care necesită coordonare în mai multe legături, cum ar fi proiectarea, echipamentele, matrițele, materialele, procesele și testarea. Optimizarea fiecărui detaliu poate oferi suport pentru îmbunătățirea stabilă a calității produsului finit, reflectând cerințele cuprinzătoare ale producției moderne pentru eficiență și precizie. În procesul de optimizare continuă și modernizare tehnologică, producția de ștampilare se îndreaptă treptat către o direcție mai inteligentă și bazată pe date, punând o bază solidă pentru fabricarea de precizie.

Eng

Eng